Ohjaanko toleranssirajoilla vai SPC-rajoilla

Tuotteita ja palveluja tuotettaessa on niillä jokaisella etukäteen asetetut enemmän tai vähemmän ”määritellyt” rajat (suoritusarvot), joiden sisällä tai ylä- tai alapuolella asiakas haluaa niiden olevan. Rajoja kutsutaan toleransseiksi eli spekseiksi. Kaikkihan tuntevat NOLLA-toleranssi käsitteen. Jos poiketaan näistä rajoista, on kyseessä tuote- tai palveluvirhe ja ääritapauksessa vika, josta saattaa seurata reklamaatio.

Harva kuitenkaan tietää, että tuotettaessa palveluja tai tuotteita prosessissa, vaatiikin prosessi ja sen ennustaminen aivan toisenlaiset rajat. Näitä kutsutaan ohjaus- eli SPC-rajoiksi. Nämä rajat on kaikille tuttuja lääkäreiden käyttämiä viitearvoja tai vaikkapa lastenneuvoloissa käytettyjä pituus- ja painokäyriä.

Suuri sotku syntyy, jos nämä rajat puuttuvat, sotkeutuvat tai ovat väärin määritellyt. Hyvin tyypillinen tilanne on, että työntekijöille kerrotaan toleranssirajat, tuotteen speksirajat ja aikarajat, milloin tuoteen tai palvelun olisi oltava valmis. Tästä seuraa tyypillisesti 20 – 30 %:n virhemäärä ja erittäin pitkät läpimenoajat. 80 – 90 % kaikista virheistä ja yli 90 % läpimenoajasta on seurausta väärästä ohjauksesta. Virheet ja vaihtelu aiheuttavat kiireen, aikataulupaineen ja hässäköinnin, ei päinvastoin/1/. Tutkimusten mukaan läpimenoajasta alle 1 % lisää jalostusarvoa. Tämä jalostusosuus ei ole syynä 99 %:iin kulutetusta ajasta ja virheistä (vaikka rakennusteollisuus toisin väittääkin).

Kuinka ohjata toimintaa, että päästään rajojen sisään?

Kuinka ohjataan tuotanto- ja palveluprosessia niin, että tuote tai palvelu on rajojen sisällä? Tämä on keskeinen liikkeenjohdon operatiivinen ongelma, jossa vastuu on usein jaettu yrityksen eri funktioille. Ohjaus ei koske pelkästään tuotteita, vaan kaikkea yrityksen tai organisaation toimintaa markkinoinnista ja myynnistä taloushallintoon, tuotannosta työsuojeluun. Ohjausvaatimus koskee kaikkia, joille on asetettu ”suunniteltuja” tavoitteita, joihin pitäisi päästä. Ohjausvaatimus tulee vaihtelusta. Ongelma on geneerinen, yleinen, ja koskee myös yksilöä ja hänen tavoitteitaan! Kuinka ohjata ”läpi tuntemattoman vaihtelun” tavoitteeseen?

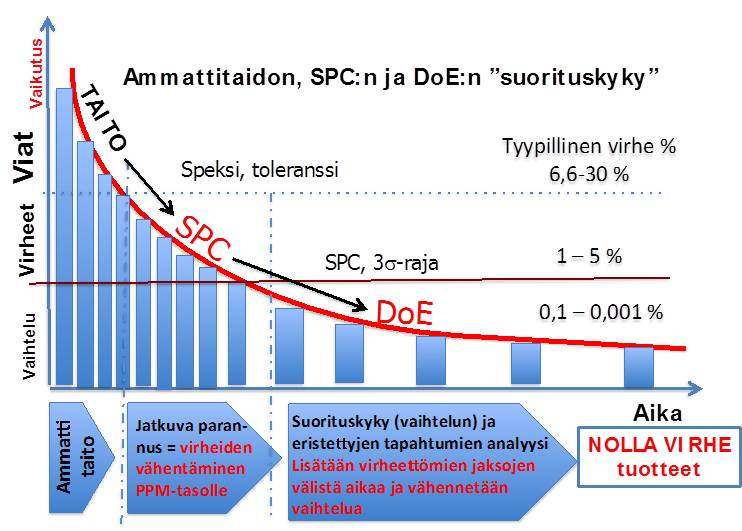

On olemassa viisi erilaista ohjausmenetelmää, joilla vaihteluongelmaa voidaan lähestyä. Kuva 1. Vaihtelun ongelmastahan on kysymys. Jos vaihtelua ei olisi, ei olisi myöskään tavoitteen saavuttamisen ongelmaa. Olemme sattuman armoilla halusimme tai emme.

1. Takuu

Takuu on tuottajan kannalta karkein, riskipitoisin ja usein kallein tapa toimia. Siinä uskotaan ”onneen” ja tukeudutaan ”takuumenettelyyn”, jos riski toteutuu. Rajat asettaa asiakkaat ostokäyttäytymisellään ja pahimmassa tapauksessa viranomainen tai oikeus. Kaikkea ei voi myydä ja toimittaa, kaikella tavalla ei voi toimia! Ohjaamista ohjaamattomuuskin on!

2. Tarkastus

Tarkastus lisätään tuotantoprosessiin varmentamaan tuotteiden toimintaa ja laatua. Keskeisenä ideana on karsia hyvät tuotteet tai palvelut huonoista sovittujen rajojen, rajanäytteiden tai tarkastajan ammattitaidon perusteella. Näitä rajoja nimitetään toleranssirajoiksi tai speksirajoiksi. Poistetut tuotteet joko korjataan tai romutetaan, palvelu voidaan uusia tai jossain tapauksissa korjata. Näinhän tapahtuu esimerkiksi joskus kirurgisissa leikkauksissa.

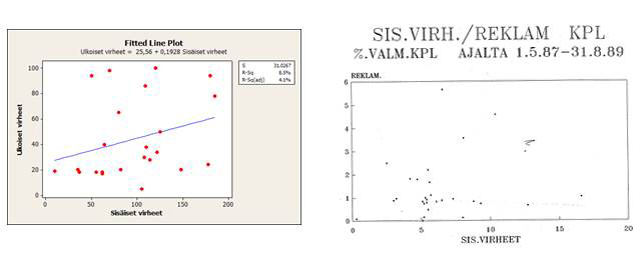

Keskeinen kysymys on, toimiiko erotteleva/karsiva tarkastus? Onko tarkastuksella vaikutusta? Parantaako karsinta asiakastyytyväisyyttä ja laskeeko se reklamaatio-kustannuksia enemmän kuin mitä hylättyjen/korjattujen tuotteiden kustannus on? Ideaalitilanteessa reklamaatiokustannusten pitäisi laskea ja asiakastyytyväisyyden parantua karsimalla. Kuva 2

Jos reklamaatiovian saa ”kiinni” lopputarkastuksessa, kustannus voi pudota sadanteen osaan tai jopa enemmin. Kannattava investointi onnistuessaan!

Kuinka varmistat lopputarkastuksen tehokkuuden?

Analysoimalla, onko takuun, reklamaatioiden ja tarkastuksessa hylättyjen ryhmien välillä korrelaatiota. Reklamaatiokustannusten tai määrien aleneminen ei ole riittävä osoittamaan yhteyttä, koska prosessivirheiden vaihtelun osuutta ei näin voida poistaa. On määritettävä korrelaatio bivari-datasta, pari-datasta. Kuva 3 ja 4

Kuten esimerkkikuvista 3 ja 4 voidaan havaita, tarkastuksen toimivuus on hyvin kyseenalainen. Tehokkaassa tarkastuksessa sisäisten lopputarkastusvirheiden ja reklamaatioiden välillä on vahva korrelaatio. Pisteet ovat silloin lähellä korrelaatiosuoraa. Kuvassa 3 on pieni yhteys (R=8 %) ja kuvassa 4 ei ole ”mitään” yhteyttä (R≈0). Voi kysyä, miksi tuotannosta poistetaan n. 8 % tuotteista, miten tarkastuskohteet on valittu ja varmennettu? Koko tarkastus on sekaisin!

Kokemukseni mukaan vain ani harvassa yrityksessä on onnistuttu luomaan toimiva lopputarkastus, joka karsii luotettavasti virheet ja viat. Tarkastuksen vaikuttavuus on yleensä 10-30 %:n luokkaa (regressiokerroin R≈0,1-0,3). Olisiko syytä selvittää miksi? Syitä voi olla useita – speksirajat, tarkastusmenetelmät, asiakas, tuotteet jne. Tästä ongelmasta – mahdottomuudesta tehdä hyviä tuotteita tarkastamalla – syntyi vuonna 1985 Six Sigma.

Six Sigman luoja, Bill Smith esitti vuonna 1985 teorian, väittämän, kuinka hyviä tuotteita voi tuottaa.

”Jos tuote on löydetty viallisena ja korjattu tuotantoprosessissa, muut viat jäävät löytymättä ja löytyvät myöhemmin käytön aikaisessa vaiheessa. Jos tuote valmistetaan virhevapaana, se harvoin vioittuu käytön aikaisessa vaiheessa”.

Meillä on toki paljon tuotteita ja palveluja, jossa lopputarkastuksen kaltaista ”karsintaa” ei voi toteuttaa, jolloin on suoraan siirryttävä prosessin ohjaukseen.

3. Prosessinohjaus

Kuinka voimme tehdä virheettömästi tuotteita tai palveluja? Ohjaamalla eli säätämällä prosessia niin, että virheet poistuvat eli saadaan tuote ja palvelu asetettujen aika-, tuote- ja palvelurajojen väliin optimikustannuksilla. Helpommin sanottu kuin tehty. Suomeksi sanottuna: kuinka poistat virheen, jota vielä ei ole tehty? Kuinka poistat aikaviiveet, joita ei vielä ole tapahtunut? Kuinka poistat sairauden, jota ei vielä ole? ”Rokotus”, jonka tri Edward Jenner keksi 1796 isorokkoon, on ratkaisu, ennaltaehkäisy!

Kysymys on prosessinohjauksesta, ennaltaehkäisystä, jonka periaatteet tuoteprosesseihin keksi ja esitteli tri Walter A. Shewhart 1931 kirjassaan ”Economic Control of Quality of Manufactured Product” /2/.

Mikä oli ja on oleellista prosessinohjauksessa? Tarkastus/hylkäysrajojen, joita myös sanotaan toleranssirajoiksi/spesifikaatiorajoiksi (T+, T-, USL =Upper Spesification Limit, LSL=Lower Spesification Limit) tilalle kehitettiin ohjausrajat, joilla ei tavoiteltukaan hyvää tuotetta tai palvelua vaan stabiilia tilannetta eli hallitsemattoman vaihtelun hallintaa. Rajoja kutsutaan ohjausrajoiksi, SPC-rajoiksi (UCL =Upper Control Limit, LCL=Lower Control Limit, SPC=Statistical Process Control).

Suomessa näitä rajoja on SFS-standardia myöten kutsuttu virheellisesti valvontarajoiksi – tuotteita valvotaan ja prosessia ohjataan! Näin olisi hyvä jo vihdoin sopia.

Mitä eroa on toleranssirajojen ja ohjausrajojen välillä?

Keskeinen ero toleranssien ja ohjausrajojen välillä on, että valvonta (toleranssi) kohdistuu ja suuntautuu menneisyyteen ja ohjaus (prosessi) aina tulevaisuuteen. Prosessin ohjauksessa yritämme hallita tulevaisuutta, niitä tapahtumia, jotka tapahtuvat huomenna. Spesifikaatiot, toleranssit, ovat numeerista jo tapahtunutta maailmaa ja ohjausrajat tuntematonta tulevaisuutta eli osa analyyttistä maailmaa. Nämä rajat myös määritetään ja lasketaan aivan eri tavoin.

1840-luvulla syntyi tuotteiden spesifikaatiot, toleranssit. Näitä rajoja sovellettiin myös osiin, joista tuotteita tehtiin. Osat karsittiin rajoihin. Syntyi toleranssioppi, jolla osista voitiin erotella hyvät osat, joista voitiin koota esimerkiksi ase tai ompelukone ilman sovittamista – ainakin suunnilleen. Samalla saatiin vaihdettavat varaosat. Onnistuminen oli merkittävästi parempaa kuin aikaisemmin 1700-luvulla. Ainakin kaksi tuotetta kolmesta onnistui. Kaikki näytti olevan hyvin. Tuottavuus kasvoi. Syntyi teollisuus.

1900-luvun alussa massatuotteiden valmistus kehittyi ja laajeni. Yhä monimutkaisempia tuotteita valmistettiin. Kehitettiin valmistusprosesseja. Keksittiin puhelin ja alkoi ”maailman suurimman ja monimutkaisimman koneen” rakentaminen – puhelinjärjestelmän, johon meidän Nokiammekin hyvin pieneltä osalta kuuluu. Tarvittiin tuhansia ja taas tuhansia komponentteja, vahvistimia, joita yritettiin liittää yhteen. Vaan miten kävikään, ”toleroidut” osat eivät sopineetkaan yhteen, ei saavutettu riittävää samanlaisuutta. Tri W. Edwards Deming on kertonut Dan Wheelerin SPC -kirjan/3/ esipuheessa 1992, kuinka tähän on tultu 1920-luvulla:

”Western Electric yhtiön johto etsi tapaa saavuttaa samanlaisuutta, jotta puhelinyhtiö, joka osti heidän tuotteensa, voisi olla riippuvainen yrityksestä. Tavoite oli upea. Heidän menetelmänsä oli kuitenkin hullu. He tekivät toimenpiteen, jonkinlaisen muutoksen, jokaiseen havaitsemaansa poikkeamaan samanlaisuudesta. He olivat kuitenkin riittävän teräviä ja rehellisiä havaitsemaan, että heidän toimenpiteensä tekivät asiat pahemmiksi. He hakivat apua. Ongelma tuli tri Walter A. Shewhartille Bell Telephone Laboratoriolle.”

The management of the Western Electric Company, the Hawthorne Plant, Chicago, sought to achieve uniformity, so that a telephone company that bought their product could depend upon it. The aim was noble. Their methods, tough, were folly. They took action, made some kind of a change at every sign of departure from uniformity. They were smart enough to observe that their actions only made this worse. They sought help. The problem went to Dr. Shewhart in the Bell Telephone Laboratories, 463 West Street, New York, newly formed.

Jotain kummallista tapahtui. Toleransseilla ei voikaan ohjata prosessia (ohjaus on aina ennen tapahtumaa tehty toimenpide ja valvonta tapahtuman jälkeen tehty toimenpide). Prosessi ei ”tottele” toleranssirajoja, vaan vaihtelu kasvaa, jos yrität ohjata ”liikaa” lopputuotetta tai palvelua rajoihin – ohjata mitä tahansa ”väärästä” signaalista. Tarvittiin ja tarvitaan uudet rajat, ohjausrajat, LCL ja UCL.

Asia on säätötekniikan tunteville itsestään selvä, mutta maallikolle käsittämätön. Miten näin voi olla? Asiaa voi helposti demonstroida kotitaloudessa käytettävällä pulloratilla, laudan pätkällä, mitalla ja laakerikuulalla (kuva 5) . Ratti on asetettu noin 1 metrin korkeudelle lattiasta, johon kuula iskeytyy ja jättää jäljen.

Pudotat kuulaa niin tarkasti kuin mahdollista samaan pisteeseen säätämällä ratin kärjen sijaintia sivuttain edellisen pudotuksen mitatun informaation perusteella. Koetta sanotaan Demingin suppilokokeeksi.

Aiheesta tehdään jatkuvasti tieteellisiä tutkimuksia ja väitöskirjoja. Ilmiö on vaikeasti selitettävissä ja laskettavissa. Kuvassa 5 b viimeisestä tutkimuksesta/4/ kuulan pudotustulokset. Rule 1 suppiloa ei muuteta, Rule 2 virhe kompensoidaan, Rule 3 virhe kompensoidaan tavoitteesta, Rule 4 tehdään samalla tavalla. Kaikki säätötoimenpiteet (2, 3, 4) johtavat suurempaan vaihteluun verrattuna tilanteeseen, jossa säätöä ei suoriteta (1)! Virheellistä toimenpidettä sanotaan tamperoinniksi eli peukaloinniksi.

On kuitenkin ”raja”, jonka ulkopuolella säädön voi ja se pitää tehdä. Tätä rajaa kutsutaan 3-sigmarajaksi tai SPC-rajaksi. Walter Shewhart ratkaisi ongelman lähes 10 vuotta kestäneiden tutkimusten jälkeen kirjassa ”Economic Control of Quality of Manufactured Products”/1/. Syntyi SPC, laadun perusteoria. Hän loi myös laskentamenetelmät, kuinka rajat määritellään. Perusteiltaan laskenta on erittäin vaikea/5/ (ylittää yliopiston laudatur-tason), mutta onneksi meillä on taulukot ja ohjelmat laskentaan (Minitab).

Lääkärit kutsuvat vastaavia rajoja viitearvoiksi (kuva 6), jotka ovat ”pätevät” kaikille ihmisille. Viitearvot kertovat, onko todella jotain muuttunut (akuutti sairaus) niin, että säädön voi suorittaa (määrätä lääkettä). Huomaa, että sairaus paranee huomenna, jos paranee. On siis prosessin ohjausta!

Kun Suomeen luotiin Arvo Ylpön toimesta neuvolajärjestelmä, jossa ennen ja jälkeen synnytyksen seurataan lapsen kehitystä ja verrataan niitä ohjausrajoihin, viitearvoihin esim. pituus- tai painokäyriin ja seulotaan sairauksia, insinöörikielellä erityissyitä, lastenkuolleisuus aleni sadassa vuodessa 20 – 30 %:n tasosta 0,24 %. Kuva 7 ab

Varmasti jokaisella vanhemmalla oli ja on selkeä motivaatio, tavoitteet ja menetelmät lastensa hyvinvointiin ja elämään. Ongelma on, että meillä ei ole ”luontaista” kykyä ohjata tulevaisuutta. Ohjaus johtaa ilman SPC-rajoja n. 20-30 %:n epäonnistumiseen. Samaan kuin teollisissa prosesseissa! Lapset ja myös teollisuus tarvitsevat tavoiterajojen lisäksi tutkitut ja määritetyt ohjausrajat ja analyysin. Etelä-Suomen Sanomien artikkelissa todetaan: ”Koneavusteisella analyysillä kasvusairauksia löytyy kuusi kertaa enemmän kuin tavallisella seurannalla, toki ihminenkin tulisi samaan lopputulokseen tekemällä samat laskutoimitukset.”(prof. Leo Dunkel ESS) 19.3.2013.

Jokaiselle prosessille, joka tuottaa jotain ja jota halutaan ohjata etukäteen, on määritettävä ohjausrajat, viitearvot, jotka kertovat työntekijöille, operaattoreille, johtajille, kaikille, onko muutosta tapahtunut.

Rajojen laskentaan ja määrittämiseen on kehitetty laskenta ja määritysohjeet erilaisissa olosuhteissa ja erilaiselle datalle ja informaatiolle. Määritys on vaativa ja se kannattaa antaa siihen koulutetuille henkilöille aivan kuin tuotteiden toleranssisuunnittelussa. Nythän rajamääritys on unohdettu ja sanotaan ammattitaidoksi. Seulonta ja ohjaus voidaan joissain tapauksissa siirtää myös automaatille, automaattiselle säätölaitteelle, kuten muutamissa suomalaisissa yrityksissä on tehty. Minitab-ohjelma laskee eri tapauksiin rajat ja avustaa rajatulkinnoissa.

Laajassa mielessä yrityksen virheet ja reklamaatiot ovat seurausta suunnittelu- ja ohjausvirheestä. Prosesseja ohjataan väärien rajojen avulla. Joko tuotespeksien tai kokemus- tai mielivaltarajojen avulla tai pahimmassa tapauksessa MRP, ERP:n antamien kuormitus- ja aikarajojen avulla! Näistähän Leanissa pyritään pois yhden kappaleen virtauksella, imuohjauksessa, tahtiajalla jne.

Kun rajat on saatu määritettyä induktiivisella prosessilla, ne siirretään prosessihenkilökunnalle ylimmästä johtajasta operaattoreihin, kaikille joiden pitää huolehtia huomisesta ja huomisen päivän onnistumisesta. Näitä rajoja vastaan ja näiden avulla henkilö ja tiimit tekevät päätöksiä – ”seulovat tiedon läpi” – säädänkö vai en, ettei huomenna tule ei-toivottuja epästabiileja tilanteita. Tätä toimintaa kutsutaan lääketieteessä diagnoosiksi eli insinöörikielellä SPC-analyysiksi. Diagnoosi on Wikipedian mukaan:

”diagnoosi on lääketieteelliseen tietoon perustuva käsitys terveysongelman, sairauden tai tautitilan syistä ja pohjana lääke-tieteeseen pohjaavalle hoidolle. Sana diagnoosi tulee kreikan kielestä sanoista ”dia” läpi, ”gnosis” tieto, ja tarkoittaa sananmukaisesti ”seulomista tiedon läpi”.

Aivan samalla tavalla prosessin haltijat seulovat SPC-rajojen avulla ”tiedon läpi” päätöksiä siitä, onko jotain tehtävä vai ei. Yhä suurempi osa suomalaisten yritysten johdosta ja henkilöstöstä on riittävän teräviä ja rehellisiä havaitsemaan, että heidän toimenpiteensä tekevät asiat pahemmiksi. He hakevat apua. Toivottavasti.

Seuraavassa muutama esimerkki analyysistä, jossa SPC-rajat on jo määritetty. Määrittely tapahtuu ns. induktiivisena prosessina, jota tässä ei nyt käsitellä. Itse prosessi kertoo, kuinka paljon se luontaisesti vaihtelee. Luonnossa meillä on kahdenlaisia tapahtumia, jatkuvia ja ei-jatkuvia, jotka vaativat erilaisen datan keräyksen ja käsittelyn.

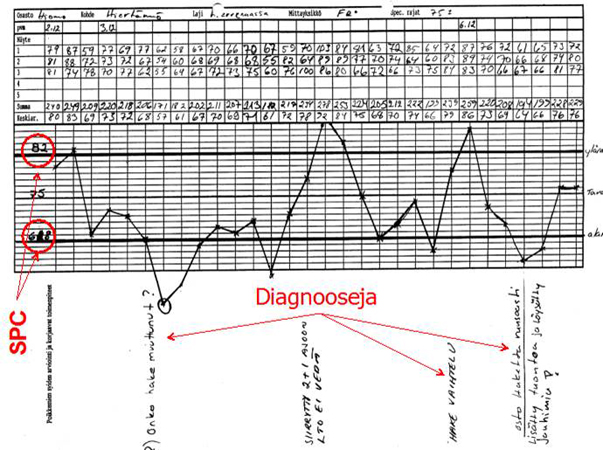

Kuvassa 8 on seurattu erään prosessin käyttäytymistä kolmessa vuorossa mittaamalla siitä arvoa, joka pitäisi olla 75 (sellun vaaleus keskellä kuvaa).

Kuvaan on merkitty SPC-rajat (joilla ei ole mitään tekemistä toleranssi, tuote tai speksirajojen kanssa. Sen sijaan 75 on vaatimusraja, suunnitteluraja, tähtäyspiste). Perinteisen ajattelun mukaan aina kun mittausarvo poikkeaa 75:stä eli menetetään samankaltaisuus, on säädettävä. SPC:llä eli rajoilla seulotaan mittaustiedon läpi epästabiilisuus ja rajaylityksistä tehdään diagnoosi, joka kirjataan käyrään tai erilliselle listalle aina kun dataa, pisteitä tulee käyrälle. Näinhän lääkäritkin tekevät! Potilastiedoista diagnoosi ilmenee. Tätä diagnoosia kutsutaan insinöörikielellä ongelmanratkaisuksi eli Problem Solving. Minimi SPC:ssä ei edes käyrää tarvitse piirtää, vain rajaylitykset ja alitukset on tunnistettava, kunhan rajat on ”oikein” määritetty ja toimenpiteet kirjattu.

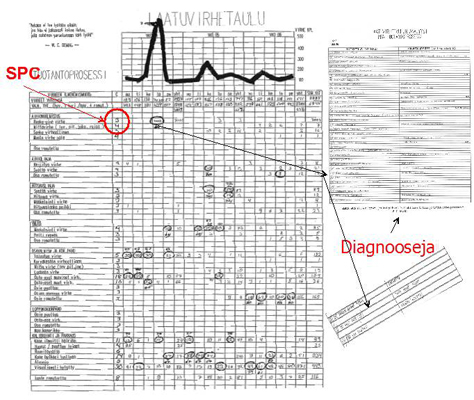

Ei-jatkuva data on toinen datan muoto, jossa kerätään virheiden määrätietoa, onnettomuuksia jne. Tieto on diskreettiä luokiteltua tietoa. Kuvassa 9 on vuonna 1981 kehittämäni multi-SPC eli laatutaulu, jolla voidaan hallita yrityksen prosesseissa havaittuja erilaisia virheitä ja niiden ryhmiä laajasti prosessi-vaiheittain.

Laatutauluun on kerätty jokaisesta prosessivaiheesta 5-10 eniten esiintyvää virhettä, joiden esiintymistä pyritään ennaltaehkäisemään. Historiatiedon perusteella on määritetty ja merkitty kiinteät SPC-rajat (C-rajat, Poisson -jakauma) jokaiselle virhemuodolle. Tavoitearvo jokaisella virhemuodolla on tietysti 0. Huomattakoon, että vanhan tavan mukaan jokainen virhe eli poikkeama 0:sta olisi tutkittava, mutta se johtaa virheiden kasvuun. Tässä esimerkissä 3 viikkoa kestäneessä seurannassa on yli 8000 virhettä, jotka olisi pitänyt tutkia! Todellisuudessa vain vajaa 20 kpl sisältää signaalin. SPC:llä eli rajoilla seulotaan mittaustiedon läpi signaali ja rajaylityksistä tehdään diagnoosi, joka kirjataan käyrään tai erilliselle listalle, josta näkyy oireen ratkaisu, toimenpide ja mielellään vastuuhenkilö.

Kun näin toimitaan, virheiden määrä vähenee radikaalisti. Mutta jos näin ei toimita, virheiden määrä kasvaa valtavasti kuten Demingin suppilo osoittaa (kuva 5). Tässä esimerkin tapauksessa virhemäärä aleni yli 100 %-tasosta muutamaan prosenttiin puuttumalla vain muutamiin kohtiin.

Ennen SPC:tä yritysjohto vaati kaikkien virheiden ja reklamaatioiden ”tutkimisen” ajatuksella virheistä opitaan. Olenpa kuullut reklamaatioiden ”ampumisesta” yksi kerrallaan. Tämä on hullu menetelmä, folly, kuten Deming asian ilmaisee.

Yleensä SPC:llä virheet vähenevät 2-3%:iin eli saanto nousee yli 95 %:n. Samoin tapahtuu reklamaatioiden kanssa. Seulomalla SPC:llä erityissyyt esille ja keskittymällä näihin voidaan tehokkaasti parantaa laatua ja vähentää työmäärää, toimia taloudellisesti järkevästi. Usein tässä yhteydessä esiintyvä Pareto-periaate liittyy satunnaisiin syihin ja niiden analyysiin, parannukseen. Ongelmanratkaisuun Pareto ei sovi ja lisää vain vaihtelua.

Esitin artikkelissa 4/2013 ”Muutanko yhtä tekijää vai useita tekijöitä? OFAT vai DoE?” todellisen käyrän SPC:n toimivuudesta (kuva 10). Toki näitä tapauksia on kertynyt 30-vuoden aikana satoja jos ei tuhansia. Aloitin SPC-koulutuksen vuonna 1981. Oleellista on kuitenkin, että SPC-rajat on määritetty oikein ja toimitaan oikein.

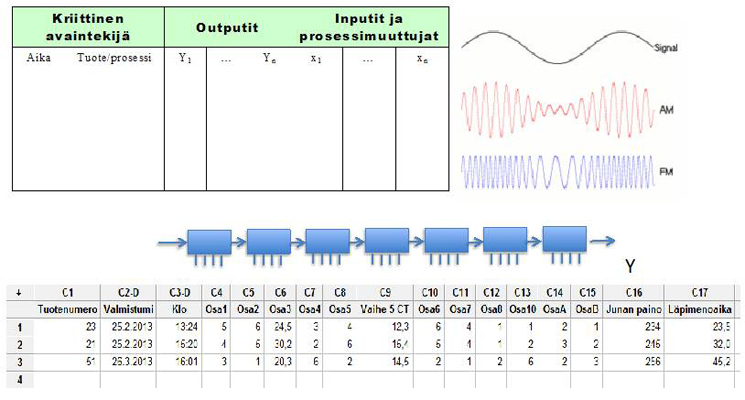

Prosessijohtamisen ja SPC:n toteuttamisen ongelma on usein, kuinka dataa pitäisi kerätä? Mistä saamme datan?

Parhaiten se tapahtuu organisoimalla jatkuva data tuotetietueiden muotoon niin, että lopputuotteiden perusteella voidaan tunnistaa tuotteen prosessihistoria (jäljitettävyys) kriittisten prosessimuuttujien suhteen Kuva 11. Samasta datasta voidaan määrittää SPC-rajat, toteuttaa diagnoosi ja selvittää yksinkertaisesti mahdolliset reklamaatiot. Dataa on syytä kerätä sekä poikittaiseen (tuote/prosessi-poikkeamat) että pitkittäiseen (aikapoikkeama, vaiheaikojen muutokset ja läpimenoajat). Toisin sanoen amplitudimodulaatio AM ja taajuusmodulaatio FM, vaihtelu, on diagnostisoitava! Kuva 11

Tätä dataa yrityksissä on pilvin pimein, mutta sitä ei ole organisoitu. On säästetty 10 € ja menetetty 10 000 €. Six Sigmassa opetetaan laajaa data-analyysiä erityisesti Black Belt -kursseilla.

Prosessiohjauksen tavoitteena on hallita stabiilisuutta tavoitearvon, nominaaliarvon ympärillä. SPC-rajat asetetaan kyseisen tuotesuunnittelun tai prosessisuunnittelun asettaman tavoitearvon ympärille. Virheiden tapauksessa käytetään toispuoleista rajaa.

4. Prosessin suorituskyky

Prosessiohjauksen avulla ei aina päästä virheettömään tilaan, jolloin joudutaan parantamaan prosessin suorituskykyä. Prosessin suorituskyvyn eli parannuksen (Improvement) keskeisenä ideana on tehdä hallittuja suunnittelumuutoksia tuotteisiin ja tai prosessiin. Tämä tekniikka tunnetaan parhaiten nimellä Taguchi, DoE tai laajemmin Six Sigmana, Design for Six Sigma, jolla ohjausrajat ”siirretään” tuoterajojen eli ulostulospeksien sisälle. Tällä saavutetaan alle 0,0034% virhetaso ja alle, jota on alettu kutsumaan 0-virheeksi (Autotehdas Nissan 2010, toimittajasertifikaatti).

Seuraavassa mielenkiintoinen (kuva 13) ja artikkeli, jossa on kuvattu ongelmanratkaisun (PS, Problem Solving) ja parannuksen (Improvement) eroa 12 tapauksessa Deming-jaksojen (kokeiden) ja projektikestojen osalta. Erityisesti Toyota korostaa näiden kahden KATAN erilaisuutta ja erilaista käyttötarkoitusta/8/.

Ongelmanratkaisussa – erityissyy – tarvitaan yksi koe ja aikaa n. 16 päivää, kun taas parannuksessa kokeita/testejä tarvitaan vähintään 7 ja aikaa sama 16 päivää. Näissä tapauksissa erityissyyt eivät ilmeisesti ole aivan triviaaleja.

Prof. D. C. Montgomery on viimeisimmässä SPC kirjassaan/8/ kuvannut hyvin ajassa tapahtunutta muutosta ja samalla myös menetelmämuutosta tarkastuksesta SPC:n ja SPC:stä koesuunnitteluun (=Six Sigma) Kuva 14.

Noin 50% insinöörisovellutuksista ja ajasta pitäisi tänä päivänä olla koesuunnittelulla tapahtuvaa tuotteiden ja prosessien parantamista (Design of Experiments), 40% prosessien ohjausta SPC:tä (Process Control) ja vain alle 10 % tuotteiden tarkastusta ja karsimista (Acceptance sampling).

5. Systeemin suorituskyky

Tuotteiden suunnittelu ja integrointi on viimeisin vaihe, jossa tuotesuunnittelukeinoin taataan asiakastyytyväisyys, virheettömyys, kustannusminimi ja nopea läpimenoaika. Konseptia ja menetelmää kutsutaan yleisesti DFSS eli Design for Six Sigma. Aihetta käsitellään myöhemmin.

Yhteenveto

Palvelu- ja tavaratuotannossa on yhä suuremmassa määrin siirrytty prosessinomaiseen tuotantoon (ISO 9001), jossa prosessiohjausrajat (SPC) muodostavat keskeisen tieto-taidon hallita ja ennustaa prosessin tulevia tapauksia. Palveluja ja tuotteita ei enää voida toteuttaa palvelu tai tuotetietojen ja niissä olevien toleranssien perusteella. Karsinta tulee liian kalliiksi. Uudet tuotantotekniikat, kuten Lean, rakentuvat näiden uusien induktiivisten rajojen varaan, jotka mahdollistavat ennustamisen niin ajan kuin myös tuotteen toteuttamisen osalta. Tämä korostaa prosessiosaamisen, työn tuottavuuden merkitystä. Tuotekehityksen speksit, toleranssit ja muut tuotevaatimuksiin liittyvät tiedot ja osaamiset eivät ole riittäviä kansainvälisessä kilpailussa.

Lähteet:

1. A. Piirainen, E. Karjalainen: Ajatuksia tuottavuuden parantamisesta, Artikkeli 2013

2. Walter a Shewhart: ”Economic Control of Quality of Manufactured Product”, 1931

3. Donald Wheeler: Understanding Statistical Process Control, Second Edition, 1992

4. Nicolas C. Georgantzas, Evangelos Katsamakas; tampering dynamics: SD-SPC insight; Human Systems management 27 (2008) 89-108

5. Donald Wheeler: Advanced Topics in Statistical Process Control: The Power of Shewhart’s Charts, 2004

6. Helsingin Sanomat 17.3.2013 ”Helsinki hetki sitten”

7. Etelä-Suomen Sanomat 19.3.2013 ”Uusi tieto vielä haussa”

8. Mike Rother: Toyota Kata, 2011 (suomenkielinen)

9. Douglas C. Montgomery: Design and Analysis of Experiments, 2013

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.